3Dプリンターで造形?海外で用いられる手法を解説!

3Dプリンター技術の進化によって、造形の世界が大きく変わりつつあります。これまで金型や手作業で行っていた造形工程を自動化し、複雑な形状や有機的デザインを高精度に再現できるようになり、海外ではすでに建築・アート・展示分野での活用が進み、日本国内でも新たな製作手法として注目を集めつつあります。この記事では、そんな3Dプリンター造形の仕組みや最新技術、国内外の事例、コストなどについてわかりやすく解説していきます。

空間づくりで失敗したくない方へ

- イメージはあるが、どう形にすればいいかわからない

- 設計意図が現場に伝わらず、仕上がりにズレが出た

- 素材・工法選びで後悔したくない

空間づくりでは「企画・デザイン・設計・造形・施工」を分断するのは非合理的です。 工程の分断は失敗と遅延の原因となり結果的に異なる空間になる可能があります。

フィールド・クラブでは、空間の企画段階からデザイン・設計・造形・施工までを 一貫して対応し、「イメージ通り」と「現場で成立する」を両立した 空間づくりを実現します。

「まだ具体的に決まっていない」「まず相談だけしたい」 という段階でも問題ありません。まずは お気軽にご相談ください。

お客様に寄り添った空間づくりを、提供いたします。

3Dプリンター造形とは?

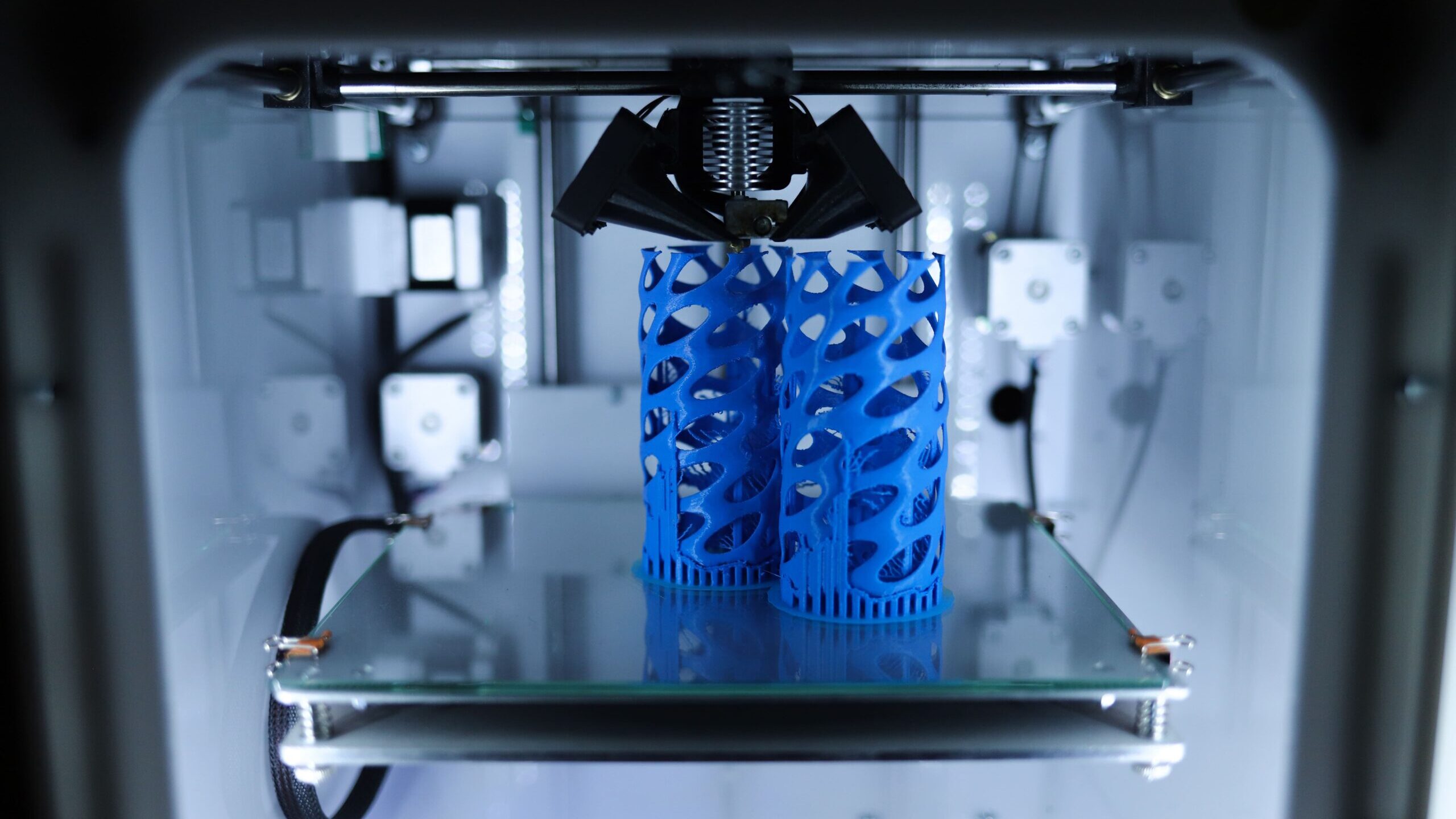

3Dプリンター造形とは、デジタルデータをもとに樹脂やモルタル、コンクリートなどの材料を積層し、立体的な形状を作り出す技術です。金型や手作業を必要とせず、自動的に形を成形できるため、製作工程の効率化や精度向上を実現します。これまで人の手では難しかった曲面や有機的なフォルムも再現でき、アートや建築、プロダクトなど多様な分野で活用が広がっています。

そして、職人不足や製作コストの上昇、環境負荷の低減といった社会的背景もあり、デジタル設計との親和性が高い3Dプリンター造形が次世代の製作手法として注目を集めています。

従来の造形との違い

従来の造形では、金型を製作したり、職人の手作業によって素材を削り出したりと、多くの工程と時間が必要でした。これに対し、3Dプリンター造形はモルタルやコンクリート、樹脂などの材料を自動で積層し、デジタルデータどおりに形を成形することが可能です。

この仕組みにより、金型の製作や組立といった手間を省きながら、複雑な曲面や有機的な形状も高精度で再現することが可能であり、人の手では実現が難しかった造形も、機械制御によって効率的かつ安定した品質で仕上げられる点が大きな特徴となっています。

活用が広がる背景

3Dプリンター造形が注目される背景には、製作現場の人手不足やコスト上昇といった課題があります。従来の造形では熟練した職人の技術に頼る部分が大きく、製作期間や人件費の負担が避けられませんでした。これに対し、3Dプリンターを活用することで自動化が進み、安定した品質で効率的に造形を行うことが可能になっています。

また、デジタル設計との親和性が高く、BIMやCADなどのデータから直接造形できる点も大きなメリットです。設計から出力までをデータで一元管理できるため、ミスの削減や短納期対応にもつながります。さらに、材料の最適化や廃棄物の削減など、環境配慮の観点からも持続可能な製作手法として注目されています。

このような理由で、3Dプリンター造形は建築やアート、プロダクトデザインなど、多様な分野で導入が進み、新しいものづくりの形として広がりを見せています。

3Dプリンター造形の特徴

3Dプリンター造形では、モルタルやコンクリート、樹脂、バイオプラスチックなど、用途に応じてさまざまな材料が使われます。造形対象の大きさや目的によって配合や強度を調整できるのが特徴で、必要な性能に合わせて柔軟に対応できます。

屋外で使用する構造物やモニュメントなどには、耐久性や耐候性に優れたモルタル系の素材が選ばれます。一方で、デザイン模型やアート作品などでは、軽量で加工しやすい樹脂系素材が多く用いられます。このように、3Dプリンター造形は素材の選択と制御によって、機能性とデザイン性を両立できる点が大きな強みです。

積層方式と設計データ(BIM・CADとの連携)

積層方式では、モルタルや樹脂などをノズルから一定の厚みで重ねながら成形していくため、複雑な曲面や有機的なデザインも滑らかに再現できます。これにより、従来の造形方法では難しかった自由度の高い形状表現が可能になりました。

さらに、BIMとの連携によって、設計から造形、施工、メンテナンスに至るまでの情報をデジタルデータで一元管理できる点で製作精度の向上や工程の効率化、トレーサビリティの確保が実現されています。

3Dプリンター造形のフロー

3Dプリンター造形の基本的な流れは、「設計 → 出力 → 組立 → 仕上げ」という工程で構成されています。まず、CADやBIMなどを用いて造形物の3Dデータを作成し、形状・寸法・素材条件を定義します。

次に、そのデータをもとにプリンターが材料を積層しながら出力を行います。小型の造形物であれば一体成形が可能ですが、大型の作品や構造物では、パーツを分割して出力し、後工程で組み立てるのが一般的です。

その後に、研磨や塗装、コーティングといった仕上げ工程を経て完成します。これにより、表面の質感を整え、デザイン性や耐久性を高めることができます。用途によっては着色や特殊塗装を施し、より高い表現力を持たせることも可能です。

今後の発展と課題

3Dプリンター造形は急速に発展を続けていますが、さらなる普及に向けて技術発展では、造形精度・材料強度・耐久性の向上が重要なテーマで、大型構造物や屋外展示物など、長期間の使用に耐える品質を実現するため以下の研究が進められています。

・出力速度やコストの最適化

高精度な造形には時間とコストがかかり、高速かつ安定した積層方式や、材料の低コスト化が求められています。

・環境負荷の低減

廃材やリサイクル素材、バイオプラスチックの活用など、サステナブルな造形への関心が高まっています。

・法規制や安全基準の整備

造形技術を産業として確立させるためには、材料の品質評価や安全基準の統一が必要です。

国内外の3Dプリンター造形事例

3Dプリンター造形は主に海外で大規模なプロジェクトが進んでおり、様々な分野で新たな表現が生まれています。

アメリカのApis Corは建築用モルタルを用いて大型モニュメントや展示造形のプロジェクトを展開しています。現場で直接出力するシステムにより従来の制作工程を大幅に短縮し、デザイン性と機能性を両立した造形が可能となっています。

イスラエルのMassivitは、樹脂を用いた3Dプリントに特化しており、短時間で迫力ある造形を実現可能で広告・イベント業界・サイン・展示プロモーションなどで活躍が広がっています。

日本でもセレンディックスが開発した3Dプリント住宅Sphereがあり、数時間で住宅構造を出力できるこの技術は、コスト削減や災害復興支援などの観点から大きな注目を集めています。

他にも積水化学工業や大手のゼネコン各社の共同研究、テーマパーク、教育機関など応用の幅も広がり3Dプリンターは多くの領域で活躍を広げています。

3Dプリンター造形の導入・コスト

3Dプリンター造形の大きな利点のひとつが、コスト削減と効率化です。従来の造形では、金型の製作や人手による加工・組立が必要で、その分だけ時間と人件費がかかっていました。一方で3Dプリンターを用いる場合、デジタルデータから直接出力できるため、材料費・人件費・製作期間を大幅に削減することが可能です。

また、金型を使わないため、小ロット生産や多品種製作にも柔軟に対応できます。試作品や一点もののアート作品、短期間での展示造形などにも適しており、従来の大量生産型の製作体制とは異なる新しいビジネスモデルを生み出しています。

ただし、導入にあたっては初期投資が必要です。造形機本体のほか、ソフトウェア、材料供給設備、環境制御装置などの導入コストが発生します。加えて、定期的なメンテナンスや運用コストも考慮する必要があります。これらを総合的に見たうえで、用途や目的に合わせた導入計画を立てることが重要です。

3Dプリンター造形についてはフィールド・クラブへ!

3Dプリンター造形は、従来の製作方法では実現が難しかった形状や質感を自在に再現できる、革新的な技術として注目されています。デジタルデータをもとに高精度な造形が可能なため、建築・アート・商業空間・プロダクトなど、あらゆる分野で活用が広がっています。

フィールド・クラブでは、FRP造形・擬岩・擬木・ロックワークなどの造形技術と、BIM・3Dデータを活用した設計力を組み合わせ、デザイン性と耐久性を両立した造形を実現しています。小規模な展示物から大型モニュメント、テーマパーク・商業施設の演出まで、用途に応じた最適な造形提案が可能です。

3Dプリンター造形の導入や試作を検討している方は、ぜひ一度企画・設計・製作・施工までワンストップで対応可能なフィールド・クラブへご相談ください。